L’épreuve DMA

Cette année, pour l’obtention du DMA, il nous a été demandé à mes camarades et moi-même de concevoir, designer et fabriquer une montre tourbillon, sur une base de calibre 6497 / 6498, elle doit intégrer un remontoir à clef. Pour nous aider à cet exercice, nous pouvons compter sur nos parrains: Luc MONNET et Cyril BRIVET-NAUDOT, ainsi que sur l’équipe pédagogique du lycée EDGAR FAURE.

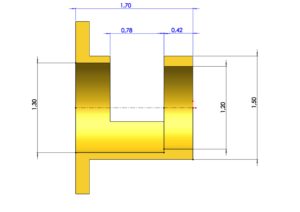

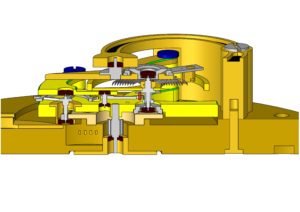

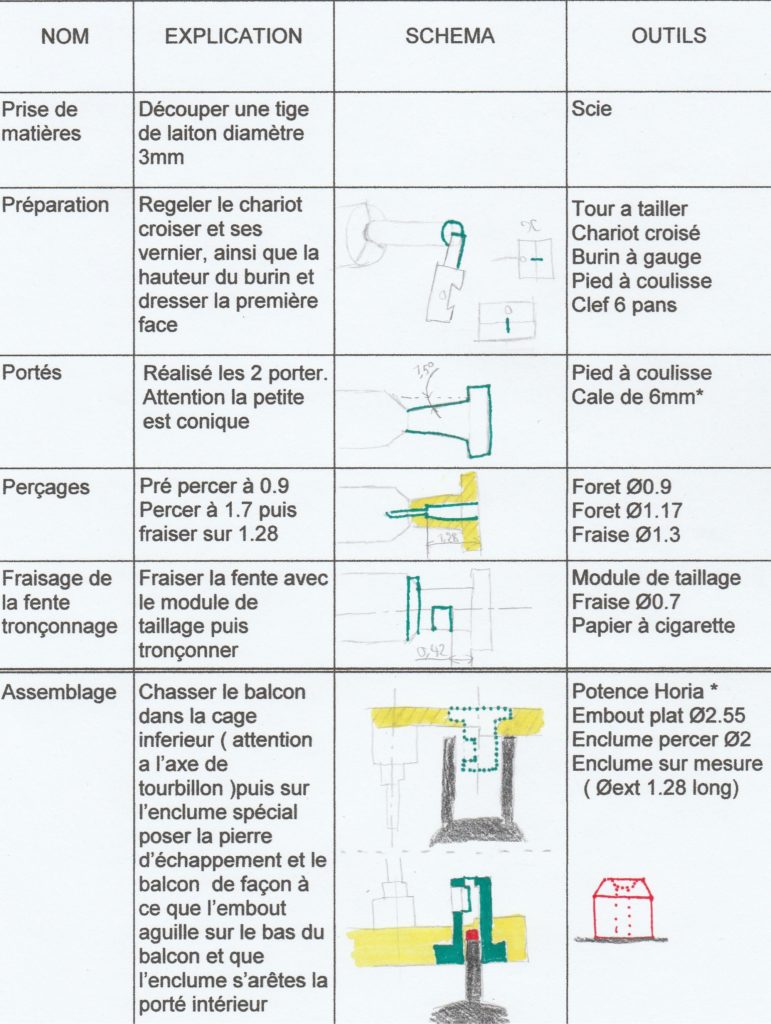

Durant tout le travail autour du projet, j’ai rencontré plusieurs difficultés en plus de celles liées à n’importe quelle fabrication de prototype (documents erronés, occupation du temps machines, erreurs de fabrication, etc…). Au début, je me suis heurté sur le sens du thème esthétique imposé. Celui-ci me parlait peu: profondeur et légèreté. De plus, pour que ma montre soit portable elle devait être suffisamment fine, ce qui pour un tourbillon n’est pas une chose aisée. Cela nécessite la fabrication de pièces fines aux tolérances d’usinage serrées (plus ou moins 2 чm pour plusieurs cotes). Et pour exemple, le balcon (la pièce qui permet à la roue d’échappement de traverser le tourbillon pour engrainer avec la roue fixe, voir plans ci-dessous) a été une véritable épreuve pour moi. Car c’est une petite pièce qui est chassée dans le pont inférieur, du tourbillon et dans laquelle est chassée une pierre. Seulement ce cylindre est creux et fendu dans sa largeur, ce qui rend l’assemblage particulièrement complexe.

- Plan du balcon

- Vue en coupe du tourbillon

Le prototypage de la montre tourbillon dans un délai de 10 mois pour une première approche avec cette complication, pour un étudiant amène à des erreurs. A savoir qu’une entreprise horlogère emploie 3 à 5 personnes pendant 2 ans minimum pour une réalisation similaire, sans parler de sérialisation ni même de commercialisation mais bien de prototypage comparable à ce projet. Certes l’approfondissement du leur est plus pointu, cependant pour les jeunes horlogers que nous sommes cet examen d’atelier nous fournit une pression non négligeable, facteur d’erreurs et de stress.

Heureusement avant le projet de DMA chaque élève a obtenu son CAP et BMA en horlogerie et a réussi à passer la 1ere année, ce qui représente 5 ans de formation. Et nous terminons la sixième année par la fabrication de notre montre (cela motive). Pour y arriver il faut de la minutie : commencer par vérifier chacun des documents fournis dès leurs réception, puis s’assurer des cotes réelles des pièces récupérées en les mesurant soi-même (ce n’est pas une perte de temps). Il est intéressant de partager les informations sûres au sein de la classe, toutefois, avoir les valeurs exactes de son projet facilitent les chaînes de cotes et donc augmentent les tolérances d’usinage. Il faut aussi savoir se remettre en question : c’est ce qui m’a permis de réussir mon balcon. J’ai réalisé que la forme de ma pièce et ma gamme d’usinage étaient incorrectes. J’ai pris conseil au près de M. DUCRET (mon professeur d’atelier), ce dernier m’a indiqué ma faute de conception et m’a proposé une solution alternative : j’avais privilégié la solidité de la pièce à la facilité d’assemblage ce qui paradoxalement me faisait briser cette dernière lors du montage. Il suffisait de se poser, se rendre compte qu’une portée intérieure faciliterait l’assemblage sans trop fragilisé l’ensemble. Aujourd’hui le mécanisme est encore en cour de fabrication mais le tourbillon est assemblé. Il ne manque plus que la roue fixe pour tester sont fonctionnement.

EDIT : Au 10 juin le tourbillon fonctionne.